Ofentechnik

Brenn- und Pressöfen

Merkmale

-

ADVANCED PRESS™*

ADVANCED PRESS™* -

TTC-Modus

TTC-Modus -

Vollautomatische, dynamische Pressdruckregelung

Vollautomatische, dynamische Pressdruckregelung -

Z -Drying Modus

Z -Drying Modus

effektiv und zeitsparend -

Sicherheit durch PFC

Sicherheit durch PFC

(Power-Fail-Control) -

Full Touch Display und intuitive Menüführung

Full Touch Display und intuitive Menüführung -

EASY Light Display

EASY Light Display -

USB Port Download Service Center

USB Port Download Service Center

Merkmale und ihre Eigenschaften

ADVANCED PRESS™ Verfahren*

Das ADVANCED PRESS™ Verfahren gewährleistet eine homogene

Temperaturverteilung vom Thermofühler des Pressofens bis

in das Innere der Pressmuffel und garantiert den idealen

Temperaturbereich bei Pressungen von Lithium Disilikat.

Im Ergebnis sorgt diese Technik für perfekte Oberflächen,

geringste Reaktionsschichten und extrem kurze Presszeiten.

TTC-Modus ermöglicht lineares Abkühlen*

Die außergewöhnliche Software und Lifttechnologie

ermöglichen einen linearen Abkühlvorgang im TTC-Modus:

In diesem Programm bestimmt der Anwender die frei wählbare

Abkühlrate nach dem Brand. Sprünge in der Keramik oder das gefürchtete

„Chipping“ gehören der Vergangenheit an.

* verfügbar nur im VARIO PRESS 330.e ZR.

* verfügbar nur im VARIO PRESS 330.e ZR.

Vollautomatische, dynamische Pressdruckregelung

Die elektronisch gesteuerte Pressdruckregelung erkennt

während des Arbeitsvorgangs die benötigten Kräfte je nach

Geometrie der Pressobjekte. Bei unterschiedlichen Volumina

oder Wandstärken regelt der VARIOPRESS 330 vollautomatisch

und dynamisch den Pressdruck während des gesamten

Arbeitsprozesses.

Vorzeitiges Beenden der Pressung mit daraus resultierenden

Fehlstellen an den gepressten Objekten sind nahezu ausgeschlossen.

Z-Drying Modus - effektiv und zeitsparend

Ein virtueller Sensor berechnet in kurzen Abständen

die Liftposition in Abhängigkeit zur aktuellen Temperatur

im Inneren der Brennkammer für eine konstante Temperatur

von ca. 150°C auf der gesamten Oberfläche des Trays.

Dieses Verfahren verhindert eine Riss- oder Blasenbildungen

der Keramik.

Sicherheit durch PFC (Power-Fail-Control)

Bei unvorhergesehener kurzzeitiger Unterbrechung der Stromzufuhr

wird das PFC aktiviert: nach Beendigung der Störung

steuert die Elektronik an die Stelle im Programm zurück, an der

die Unterbrechung eingetreten war und beendet regulär das

Programm.

USB Port Download Service Center

Nach erfolgreicher Registrierung Ihres VP330 im Servicebereich der

Zubler Homepage haben Sie Zugriff auf unsere umfangreiche Datenbank.

Loggen Sie sich ein und laden aus der Bibliothek aller Dentalkeramiken

des Marktes die von Ihnen benötigten Programme oder

eine aktuelle Software herunter. Neben der verlängerten Gewährleistung

erhalten Sie im Download-Center alle Serviceleistungen und

sind somit technisch immer auf dem neuesten Stand.

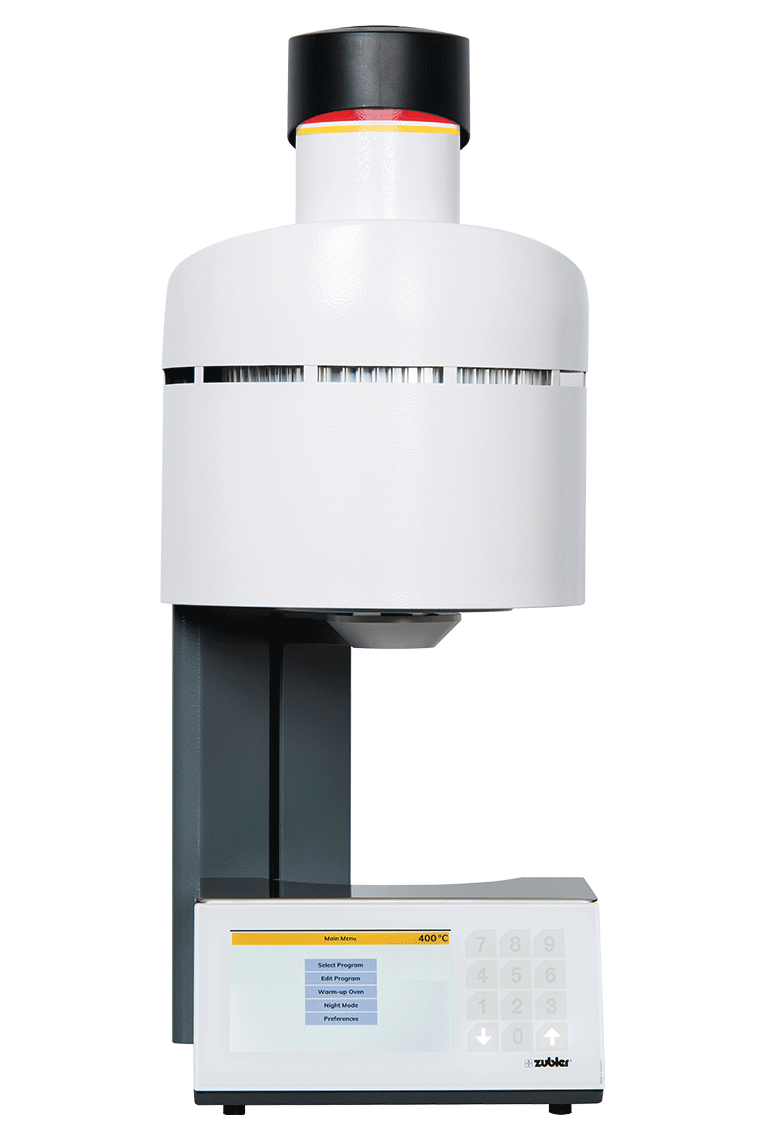

Full Touch Display und intuitive Menüführung

Der VP330 präsentiert sich mit einem großen und übersichtlichen

Full Touch Display. Die moderne und zeitgemäße Menüführung

steht für mehr Effizienz und Bedienkomfort. Ob das einmalige Eingreifen

in ein laufendes Programm oder die dauerhafte Änderung

der Programmparameter - das Arbeiten mit dem VP330 erweist

sich als Kinderspiel.

mit spezieller Programmführung zur Verarbeitung von Lithium Disilikat Keramiken

-

ADVANCED PRESS™ Verfahren

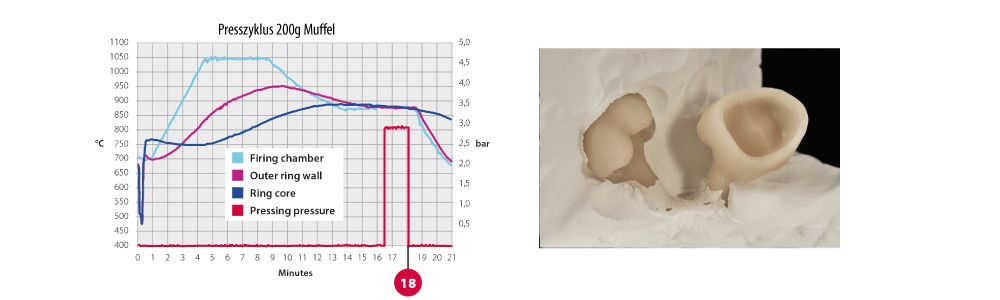

Grafik 1 zeigt den Temperaturunterschied von ca. 40 °C zwischen der eingestellten Temperatur im Pressofen

und dem Inneren der Muffel bei einer Standardpressung. Die hohe Temperaturdifferenz zwischen

der idealen Presstemperatur für Lithiumdisilikat im Muffelkern und der hohen Temperatur im äußeren

Bereich der Muffel, in dem sich in der Regel die Pressobjekte befinden, führt zu einer stark ausgeprägten

Reaktionsschicht. Unterstützt wird dieser Effekt durch die lange Halte- und Presszeit. Ergebnis ist eine

rauhe Oberfläche (Orangenhaut) und zeitaufwendiges, mühevolles Ausarbeiten.

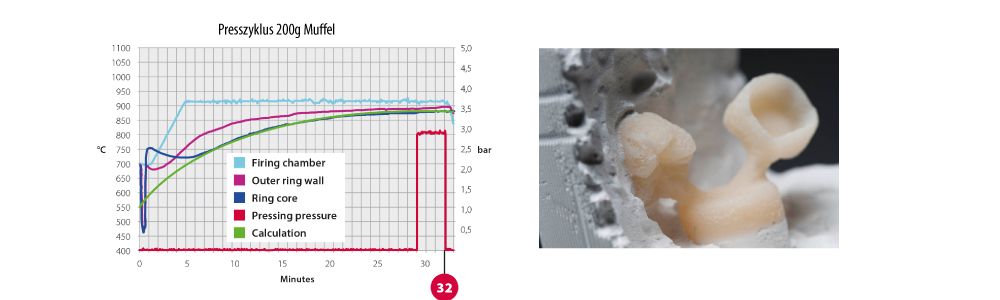

Grafik 2 zeigt die homogene Temperaturverteilung vom Thermofühler des Pressofens bis in das Innere der Muffel. Es herrscht eine maximale Temperaturdifferenz von 4°C. Damit erreicht man, dass alle Objekte, unabhängig von deren Position in der Muffel, im idealen Presstemperaturbereich für Lithiumdisilikat gepresst werden. Die Ausbildung einer Reaktionsschicht reduziert sich auf ein Minimum, wobei die extrem kurze Presszeit diesen Effekt noch unterstützt. Glatte, homogene Oberflächen sowie eine enorme Zeitersparnis beim Ausarbeiten und Fertigstellen der Restauration sind das Ergebnis von ADVANCED PRESS™.

Grafik 2 zeigt die homogene Temperaturverteilung vom Thermofühler des Pressofens bis in das Innere der Muffel. Es herrscht eine maximale Temperaturdifferenz von 4°C. Damit erreicht man, dass alle Objekte, unabhängig von deren Position in der Muffel, im idealen Presstemperaturbereich für Lithiumdisilikat gepresst werden. Die Ausbildung einer Reaktionsschicht reduziert sich auf ein Minimum, wobei die extrem kurze Presszeit diesen Effekt noch unterstützt. Glatte, homogene Oberflächen sowie eine enorme Zeitersparnis beim Ausarbeiten und Fertigstellen der Restauration sind das Ergebnis von ADVANCED PRESS™.

Grafik1 | Standard Pressverfahren

Die Graphik zeigt den Temperaturunterschied von ca. 40 °C zwischen der eingestellten Temperatur im

Pressofen und dem Inneren der Muffel bei einer Standardpressung. Die hohe Temperaturdifferenz zwischen

der idealen Presstemperatur für Lithiumdisilikat im Muffelkern und der hohen Temperatur im

äußeren Bereich der Muffel, in dem sich in der Regel die Pressobjekte befinden, führt zu einer stark ausgeprägten

Reaktionsschicht. Unterstützt wird dieser Effekt durch die lange Halte- und Presszeit.

Ergebnis ist eine rauhe Oberfläche (Orangenhaut) und zeitaufwendiges, mühevolles Ausarbeiten.

Grafik2 | ADVANCED PRESS™ Verfahren

Die Graphik zeigt die homogene Temperaturverteilung vom Thermofühler des Pressofens bis in das Innere

der Muffel. Es herrscht eine maximale Temperaturdifferenz von 4°C. Damit erreicht man, dass alle Objekte,

unabhängig von deren Position in der Muffel, im idealen Presstemperaturbereich für Lithiumdisilikat gepresst

werden. Die Ausbildung einer Reaktionsschicht reduziert sich auf ein Minimum, wobei die extrem

kurze Presszeit diesen Effekt noch unterstützt. Glatte, homogene Oberflächen sowie eine enorme Zeitersparnis

beim Ausarbeiten und Fertigstellen der Restauration sind das Ergebnis von ADVANCED PRESS™.